Das jüngste Unternehmen in der internationalen OHB-Familie ist die deutsche Rocket Factory Augsburg (RFA), die mit einem selbst entwickelten Mini-Launcher am Markt überzeugen will. Wenn der Stufentest, also die Erprobung des Triebwerks am Boden, Ende dieses Jahres glattgeht, dann steht dem Erststart Ende 2021 nichts mehr im Wege! Damit schließt sich ein Kreis, denn die OHB-Gruppe kann mit dem eigenen Mini-Launcher „Raumfahrt von A bis Z“ anbieten!

1. Insgesamt arbeiten weit mehr als einhundert Firmen an Mini-Launchern – allein in Süddeutschland sind es drei! Warum werden gerade Sie sich am Markt durchsetzen?

„Unser Ziel ist ein erstklassiges Produkt zu günstigen Konditionen, das unseren Kunden eine große Flexibilität ermöglicht, was Zeitpunkt und Ort des Starts anbelangt. Daher sprechen wir gerne vom ‚Mini-Launcher-Konzept‘. Die Rocket Factory hat zwei entscheidende Vorteile: Als Corporate Venture hat sie etablierte Unternehmen wie die MT Aerospace AG und die OHB System AG im Rücken und kann auf Unterstützung in Form von Technologietransfer oder Nutzung von Equipment bauen. Außerdem liefert die OHB-Gruppe mit ihren kleinen Satelliten eine gewisse Grundauslastung.“ Hans Steininger, CEO MT Aeorspace AG

2. Sie unterstützen das junge Unternehmen nicht nur, Sie verfolgen auch engmaschig, was sich in Augsburg so tut. Erinnert Sie das an die Aufbruchszeit bei OHB?

„Ja, ich fühle mich tatsächlich zurückversetzt in die späten 90er-Jahre, als die damals kleine OHB in Bremen sozusagen zum Sprung ansetzte. Auch damals hatten wir das Motto: kleiner, leichter, günstiger – bei hoher Leistungsfähigkeit natürlich! Bei der Rocket Factory spüre ich die gleiche Leidenschaft, gepaart mit viel Mut und großem Sachverstand. Die Idee, mit einem eigenen Mini-Launcher das Portfolio der OHB-Gruppe zu ergänzen, finde ich sehr reizvoll.“ Marco Fuchs, CEO OHB SE

3. Sie erwägen, einen Startplatz zu bauen. Warum genügen der RFA nicht die bestehenden Einrichtungen?

„Wir glauben, dass die vertikale Integration der Wertschöpfungskette der beste Weg ist, einen bezahlbaren und konkurrenzfähigen Launch-Service anzubieten.

Das ist der Hauptgrund, warum wir einen eigenen Startplatz benötigen, um diesen mit kleinstmöglicher Infrastruktur und schlanken Organisationsstrukturen zu betreiben. So können wir auch unseren Zielen von kurzen Startzeiträumen und einem Launch-Service mit komplettem Startdienstleistungsspektrum gerecht werden.“ Alain Pajonk, Head of Launch RFA

4. Sie schwören auf die Mischung New Space und Silicon Valley Approach. Warum und was heißt das im Alltag?

„Für uns ist nicht nur die Geschwindigkeit des Launchers wichtig, sondern auch die Geschwindigkeit der Umsetzung unserer hochgesteckten Ziele. Hier finden vor allem die Ansätze des Lean-Start-up großen Anklang bei uns. Das heißt schlanke Prozesse und kurze Entscheidungswege ohne große Zeitverluste durch unbürokratisches Vorgehen. Das ist auch einer der Gründe, weshalb wir so stark auf 3D-Druck setzen, da dadurch unsere Produktionszyklen um ein Vielfaches kürzer sind als bei traditionellen Raumfahrt-Unternehmungen.“ Stefan Brieschenk, Chief Operations Officer RFA

5. Sie suchen Partner, die im Idealfall für die Automobilindustrie fertigen und in die RFA investieren wollen. Warum wird diese Kopplung angestrebt?

„Wenn unser Konzept aufgeht, starten wir in ein paar Jahren jährlich zwanzig unserer Mini-Launcher. Für jeden benötigen wir Strukturbauteile und zehn Triebwerke – da macht nur Serienproduktion Sinn. Eine Partnerschaft mit versierten Fertigungsunternehmen ist eine der Optionen, die wir zurzeit aktiv verfolgen, denn wir werden alleine 20 Tonnen 3D-gedruckte Bauteile pro Jahr benötigen. Natürlich sind uns auch zukünftige Kunden hochwillkommen, oder Investoren, die uns in der restlichen Entwicklungsphase inklusive des Erstfluges anschieben möchten.“ Hans Steininger, CEO MT Aerospace AG

6. Die Treibstofftanks werden von Hand geschweißt, weil es gut werden muss? Und: Bleibt das so?

„Die Treibstofftanks werden noch von Hand geschweißt, da die ‚Arbeitskraft Mensch‘ am flexibelsten ist, um ein solches Projekt realisieren zu können. Es handelt sich um einen Prototyp, bei dem manche Nähte einfach nicht maschinell zu schweißen sind. Anhand des Prototyps konnten wir sehr gute Erkenntnisse in Bezug auf das Design der zu fertigenden Bauteile und der Schweißnähte ziehen. Um in Zukunft einen konkurrenzfähigen Micro-Launcher zu bauen, wird dieser Prozess weitestgehend automatisiert, das bedeutet kürzere Fertigungszeiten, höhere Wiederholgenauigkeit und gleichbleibende Güte der Schweißnähte.“ Johann Gogesch, Head of Prototyping RFA

7. Warum muss es ein Raketenmotor mit gestufter Verbrennung sein?

„Im Gegensatz zu traditionellen Antrieben, verursacht sauerstoffreiche-gestufte Verbrennung weniger verschwendete Energie. Ein herkömmlicher Gasgeneratorzyklus treibt die Turbopumpe mit treibstoffreichem Gas an, welches voll mit Ruß und CO2 ist, und am Ende ungenutzt entladen wird. Die gestufte Verbrennung treibt die Turbopumpe mit sauberem Sauerstoff-Gas an, das dann zurück in die Hauptkammer gepumpt wird und der Rest des Treibstoffs in den Antriebszyklus zurückgeführt wird. Dadurch wird verhindert, dass das rußige und energiearme Gas entsteht und verschwendet wird.“ Stefan Brieschenk, Chief Operations Officer RFA

8. 3D-Druck ausgerechnet bei den Herzstücken einer Rakete? Warum?

„Durch den 3D-Druck kann RFA Raketenteile designen und herstellen, die bis vor Kurzem noch unmöglich gewesen wären. Dadurch hat RFA einen Vorteil gegenüber unseren Konkurrenten. Wir produzieren Teile, die effizienter sind und eine geringere Masse haben. Das alles in einem Bruchteil der Zeit von konventionellen Fertigungsverfahren. Durch Additive Fertigung können wir sehr schnell Prototypen produzieren, diese testen, redesignen und innerhalb kürzester Zeit eine verbesserte Variante erneut testen.“ Filipe Barreiro, Propulsion Engineer RFA

9. Sie starten mit 500.000 PS pro Triebwerk ins Weltall und sprechen gleichzeitig von alternativem Treibstoff, der weniger giftige Stoffe freisetzt. Wie passt das zusammen?

„Für uns ist es eine Frage der Philosophie. Wir glauben fest daran, dass wir die erste Generation sein werden, die mehr aufräumt, als sie verschmutzt. Aus dem Grund haben wir einen Treibstoff entwickelt, den man mit herkömmlichen Baumarktmaterialien selbst produzieren kann. Damit vermeiden wir etwa das hochgiftige Hydrazin, das normalerweise die Oberstufen und Satelliten antreibt. Außerdem vermeiden wir so gut es geht die Produktion von CO2 in allen Herstellungsschritten. Weiterhin sind viele der Anwendungsbeispiele für kostengünstige Launcher im Bereich des Umweltschutzes oder dem Beseitigen von Weltraumschrott zu finden. Erst durch den einfachen Zugang zum Weltall sind diese Ideen überhaupt umsetzbar.“ Jörn Spurmann, Chief Commercial Officer RFA

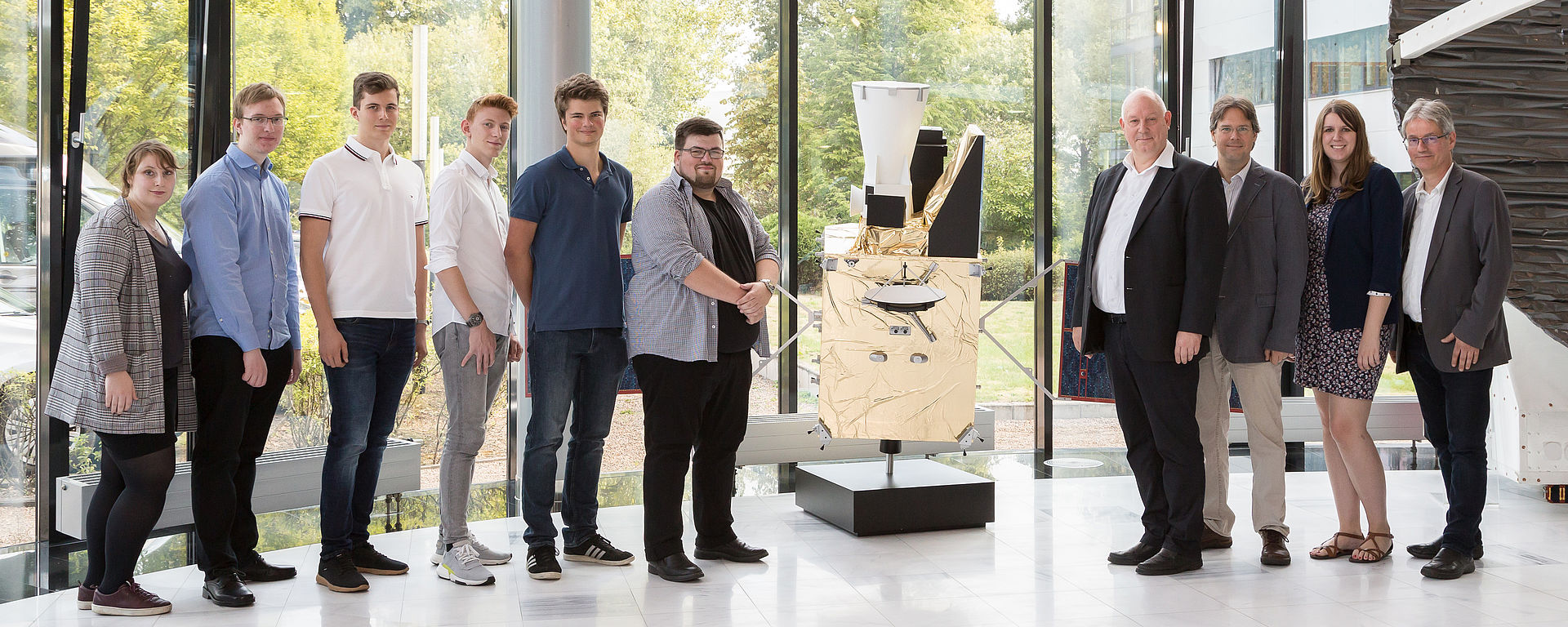

10. Die RFA ist eine bunte Truppe: international, jung, aber doch schon mit einschlägiger Erfahrung. Wo kriegen Sie die Leute her und welche Experten werden noch gebraucht?

„Wir profitieren von unserem Netzwerk in der Luft- und Raumfahrtbranche und unserem frischen, aufstrebenden und internationalen Unternehmenscharakter, der viele Bewerber anlockt. ‚Rocketry‘ zieht die Kandidaten einfach magisch an – nicht nur internationale Bewerber, sondern auch junge Leute aus der Region sind begeistert, dass es in Augsburg ein so innovatives Unternehmen gibt. Für schwer zu besetzende Stellen wie im Bereich GNC und IT sind wir auch auf LinkedIn sehr aktiv. Aber auch lokale Institutionen sind wichtige Ansprechpartner, etwa um qualifizierte Techniker zu erreichen. Heutzutage suchen die Menschen nach einer Möglichkeit, sich selbst einzubringen, und sehen in ihrem Job mehr als nur eine Arbeit. Genau das macht RFA so interessant.“ Simone Gratz, Head of HR RFA