Digitalisierung ist in der Logistik an vielen Stellen bereits alltäglich. Oft werden dazu auch Satellitendaten verwendet. So auch, wenn wir nach dem Onlineshopping unser Paket in Echtzeit verfolgen und an unserem Smartphone sehen können, wo sich unsere Bestellung gerade befindet. Vielerorts gibt es in der Logistik aber noch Verbesserungsmöglichkeiten und viele Prozesse könnten effizienter gestaltet werden. Das zeigt auch das Projekt "Digital Twin" des OHB-Schwesterunternehmens OHB Digital Services GmbH, das im Hafen von Bremen aus einer konventionellen Logistik eine smarte, digitale Logistik formt – auf Basis von Satellitendaten.

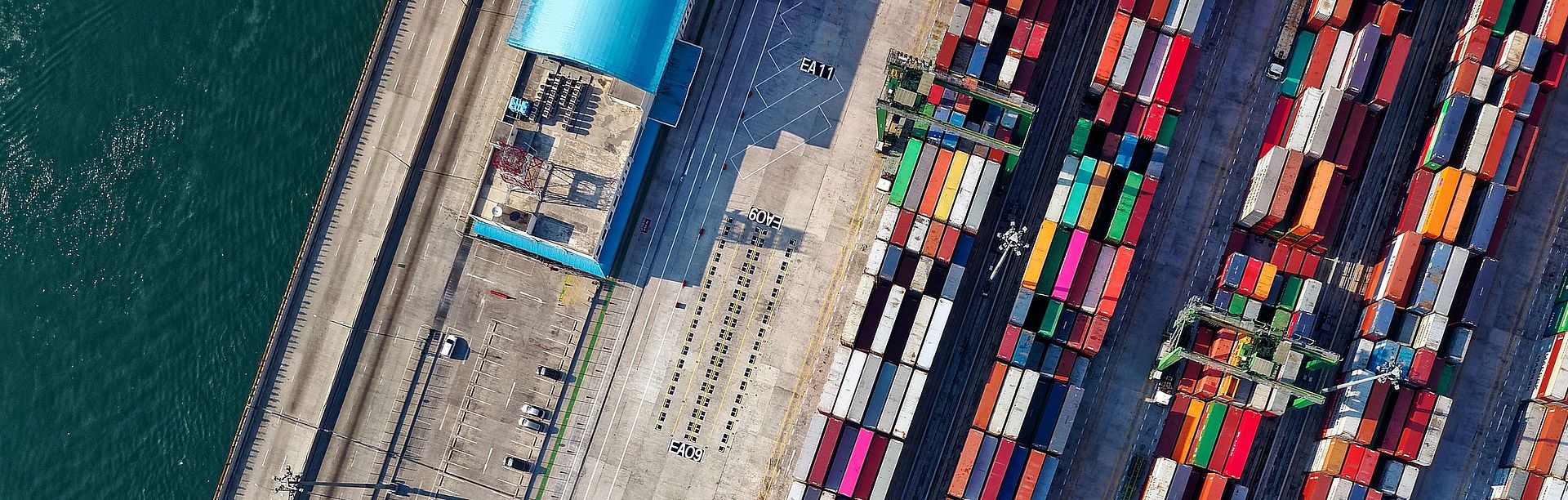

Rhenus Weserport betreibt in den Bremer Industriehäfen auf einer Betriebsfläche von über 330.000 Quadratmetern vier Terminals. Dort werden unter anderem Stahlcoils (Wickel aus Stahlband) zwischengelagert und beispielsweise zu ihrem Einsatz in der Automobilindustrie weitertransportiert. Bisher verlaufen die Logistikprozesse dort ohne jegliche digitale Unterstützung: Die Stahlrollen müssen händisch etikettiert und zum Teil farbig markiert werden, um sie unterscheiden zu können. Diese Vorgehensweise ist sehr anfällig für Fehler, ineffizient und erfordert viel Zeit und Personal.

Deshalb ist im Frühjahr 2020 ein Projekt gestartet mit dem Ziel, diese Prozesse effizienter zu gestalten. Rhenus Weserport, die OHB Digital Services GmbH, die Bremer IT-Firma UbiMax sowie die Universität Bremen stellen sich in diesem gemeinsamen Projekt einer der zentralen Herausforderung heutiger Logistikunternehmen: Die Digitalisierung der Geschäftsprozesse.

Virtueller Doppelgänger für die Logistik

Durch die viele Handarbeit, die momentan bei Rhenus Weserport noch geleistet wird, entsteht eine hohe Fehlerquote und eine große Ineffizienz. Um dies zu vermeiden, wird künftig mit dem Digital Twin der OHB Digital Services GmbH gearbeitet: Das Lager der Stahlcoils wird mitsamt allen relevanten Gebäuden und Gegenständen 1:1 digital nachgebaut und dreidimensional virtuell abgebildet – ein digitaler Zwilling der Unternehmensprozesse entsteht. Daraus resultieren eine vollständige Transparenz und eine damit einhergehende verbesserte Kontrolle der Prozesse vor Ort. Der digitale Zwilling wird mit einer Kombination aus künstlicher Intelligenz, smarten Sensoren und GNSS-Satellitendaten erstellt. Bei GNSS-Satellitendaten handelt es sich um sehr genaue Navigationssatellitendaten, die bis auf zwei Zentimeter genau lokalisieren können.

Was ist ein Digital Twin?

Ein Digital Twin ist eine virtuelle Echtzeitkopie gewisser Aspekte der realen Welt. Er erhält die gleichen Eigenschaften wie sein reales Pendant. Der digitale Zwilling aktualisiert sich selbst, da er kontinuierlich mit dem physischen Objekt, das er darstellt, verbunden ist. Er besteht aus Sensoren, die Daten empfangen, einem Datenspeicher sowie einer Software, die all diese Daten verknüpft.

Mit digitalen Zwillingen können die Effizienz in der gesamten Logistikbranche erhöht und Logistikabläufe verbessert werden: Prozesse werden transparent, die Sicherheit wird erhöht, die Fehlerquote minimiert, es können rasche Anpassungen vorgenommen werden und das Ganze benötigt weder einen hohen finanziellen noch einen hohen personellen Aufwand. Aus diesen Gründen greift auch Rhenus Weserport mit OHB Digital Services auf einen Digital Twin zurück.

Indirektes Tracking spart weitere Ressourcen

Um Objekte zu tracken, werden sie in der Regel mit teuren Chips ausgestattet. Dazu muss jedes einzelne Objekt mit einem Chip versehen werden. Im Weserport verläuft der Prozess zukünftig effizienter: Nicht die Stahlcoils selbst werden mit Sensoren versehen und getrackt, sondern der Heber, der sie bewegt. An jedem Heber sind dazu vier Sensoren angebracht und mithilfe der Sensoren und der GNSS-Daten kann genau verfolgt werden, wann und wo der Heber einen Stahlcoil aufgenommen, bewegt und abgelegt hat.

„Wie reduzieren die Ressourcen mit dieser Methode um 20-30 Prozent. Wir müssen keine Tracker besorgen und anbringen, die Prozesse verlaufen sehr viel günstiger, schneller und somit deutlich effizienter. Die Nutzung von Satellitendaten kombiniert mit smarten Algorithmen ist eine Lösung, die funktioniert“, erklärt Dr. Arne Gausepohl, Geschäftsführer der OHB Digital Services GmbH.

Zukunftsweisende Methode

Diese Methode – der Einsatz eines Digital Twins kombiniert mit indirektem Tracking – kann noch weitergedacht und -genutzt werden. Die verwendete Technologie zeichnet sich dadurch aus, dass sie sich einfach nachrüsten lässt, individuelle Prozesse berücksichtigt und kostengünstig umgesetzt werden kann. Hier im Weserport, wo diese Vorgehensweise ab Frühjahr 2021 eingesetzt wird, könnten die einzelnen Stahlcoils beispielsweise in Zukunft auch automatisch erkannt werden oder die Heber könnten vollautomatisch fahren und heben (momentan ist die Bedienung noch immer Aufgabe des Fachpersonals).

Grundsätzlich lässt sich diese Methode aber auch weit über die Hafenlogistik hinaus anwenden: Auf Baustellen, Flughäfen, Warehouses, Außenlagern etc. kann Wissen aus der Raumfahrt genutzt werden, um Prozesse satellitengestützt zu steuern. Satelliten können, wie man im Rhenus Weserport sieht, dabei helfen, Digitalisierung umzusetzen und Logistikprozesse zu optimieren.

Über die OHB Digital Services GmbH

Die OHB Digital Services GmbH ist innerhalb des dritten Geschäftsbereichs der OHB Gruppe, OHB Digital, angesiedelt. Seit über 30 Jahren arbeiten dort knapp 50 Softwareentwickler, Sicherheitsexperten, UX-Designer, Softwaretester, Softwarearchitekten und Projektmanager an der Konzeption und Umsetzung smarter IT-Lösungen und bringen direkte Fähigkeiten der Raumfahrt zur Anwendung.